electronica-news.es

08

'22

Written on Modified on

Mouser News

Mouser: La constante evolución de los conectores circulares para satisfacer la demanda industrial

Conectores circulares: la base de la interconexión industrial. A medida que la tecnología avanza y afianza su presencia en nuevos sectores del mercado, incorpora nuevas dependencias y requisitos. Por ejemplo, los cambios en las redes informáticas generaron diferentes topologías y protocolos de red, y todos ellos trataban de liderar el mercado.

Con el tiempo, Ethernet se consolidó como el método de red preferido para las tecnologías de la información (TI), y la estandarización IEEE también contribuyó a promover su adopción. Aparte de las variedades tecnológicas, también apareció otra decisión, de carácter práctico, pero igualmente importante: un conector estándar de entre los distintos formatos disponibles. En la actualidad, se ha generalizado el uso del conector Ethernet RJ45.

La adopción de la tecnología operativa (TO) en el control de procesos industriales y en la automatización de fábricas ha pasado por una evolución similar con los conectores. Los entornos industriales son muy distintos de la mayoría de entornos informáticos y presentan muchos obstáculos para los conectores. En estos espacios hay fuerzas mecánicas de vibración, golpes o estrés, es común que haya penetración de líquidos o polvo y hay riesgo de exposición a contaminantes y productos químicos peligrosos. Además, los factores ambientales, como la temperatura y la humedad, también son muy comunes en los emplazamientos industriales. Debido al progreso continuo de la automatización y la implantación tecnológica, los conectores deben cumplir las normativas de interferencia electromagnética (IEM) y de compatibilidad (CEM).

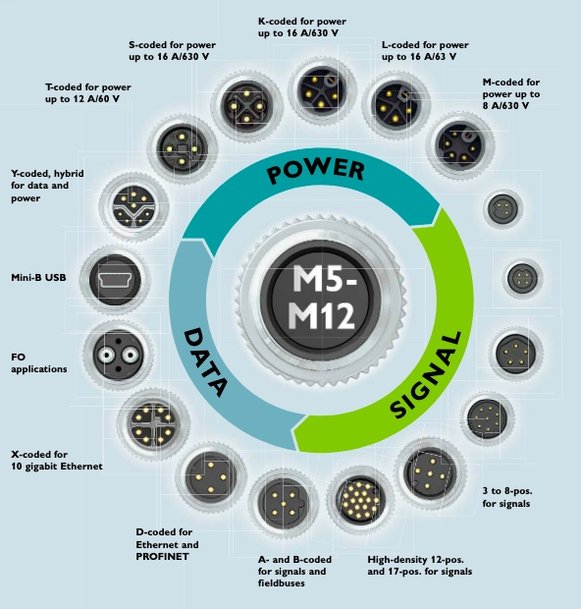

EN las aplicaciones TO industriales, los conectores de bloqueo circulares M8 (8 mm) y M12 (12 mm) se han convertido en el método de referencia para conectar cualquier cosa, desde accionadores hasta sensores. Tienen un diseño compacto pero versátil, con diferentes pines y disposiciones de pines (conocidas como codificación), así como distintas características de ancho de banda de datos y de valores nominales para la tensión y la intensidad. El conector M12 se ha convertido en el estándar mundial para la conexión de datos, señales y alimentación. Logra un equilibrio perfecto entre los requisitos de un entorno industrial y las limitaciones de espacio de los armarios eléctricos de control de alta densidad.

Por ejemplo, las codificaciones A y B se pueden usar con conexiones Fieldbus, DeviceNet y Profibus, y la codificación D se puede emplear para PROFINET, EtherCat y Ethernet industrial. En la imagen 1 se pueden ver distintas codificaciones de conectores para datos, señal y alimentación de la serie M5-M12.

La evolución del conector M12

Las iniciativas para mejorar el rendimiento operacional en la industria —como la Industria 4.0 o el Internet industrial de las cosas (IIdC)— conllevan avances tecnológicos, lo que, a su vez, aumenta la necesidad de conectividad. En las aplicaciones en las que se utilizan los M12, es necesario disponer de instaladores que pasarán mucho tiempo atornillando los conectores para sensores, accionadores y elementos de potencia. Un aumento en el número de conectores M12 en los equipos de control también supone un aumento en el tiempo de fabricación y en la complejidad relacionada con la densidad de los conectores. Como respuesta a las exigencias del mercado, Phoenix Contact ha desarrollado y estandarizado (IEC 61076-02-010) una alternativa innovadora a la configuración M12 con tornillo tradicional.

Los nuevos M12 de Phoenix Contact disponen de un mecanismo interno de bloqueo tipo «push-pull» para los conectores de cable y un diseño «push-pull» de montaje superficial para la toma, lo que aumenta considerablemente la eficacia y sencillez de la conexión y la integración de estos conectores.

Además del conector «push-pull», la nueva toma M12 puede alojar de forma segura los conectores roscados actuales.

Gracias al sistema «push-pull» interno, las conexiones se pueden hacer de una manera muy sencilla y sin usar herramientas, incluso en espacios reducidos. En la imagen 2, se puede ver una sección del conector de cable «push-pull» interno en el momento de la conexión con una toma de dispositivo «push-pull».

Imagen 2: unión del conector de dispositivo «push-pull» con el conector de cable «push-pull» interno (fuente: Phoenix Contact).

En comparación con los conectores de dispositivo M12 convencionales, el «push-pull» destaca especialmente en aplicaciones en espacios reducidos en los que es posible una densidad de conector ligeramente superior. También es adecuada para diseños E/S y para aquellos en los que haya que conectar/desconectar con frecuencia, como los de mantenimiento y reconfiguración.

El auge del M12 SMD (dispositivo de montaje superficial) para los montajes con soldadura por reflujo

Hasta ahora, la mayoría de conectores de dispositivo M12 empleaban el método de montaje con orificios pasantes (soldadura por reflujo con orificios pasantes o THR, por sus siglas en inglés). Sin embargo, las tendencias actuales en automatización industrial, como la computación periférica, los datos masivos (recopilación de datos en máquinas, más sensores, etc.) y la digitalización, han generado una mayor demanda de equipos de control industrial. Los diseñadores de equipos y los ingenieros de automatización prefieren la producción automatizada de placas de circuito impreso mediante máquinas de extracción/colocación con soldadura por reflujo, ya que esto acelera la fabricación de equipos y permite alcanzar un nivel de calidad muy uniforme.

Estas tendencias tan generalizadas conllevan un avance en las funciones, lo que, a su vez, supone un aumento exponencial en los componentes de las placas de circuito impreso. Como resultado, Phoenix Contact ha desarrollado una gama completa de conectores M12 SMD. Estos conectores son particularmente útiles en aplicaciones de datos y señal,y suelen usarse en conexiones de baja corriente. Para aplicaciones con niveles altos de potencia y corriente, es recomendable utilizar conectores de orificio pasante.

El conector de dispositivo y de montaje superficial Phoenix Contact M12 está disponible para una codificación Y híbrida de datos y alimentación, así como para la codificación Gigabit X.

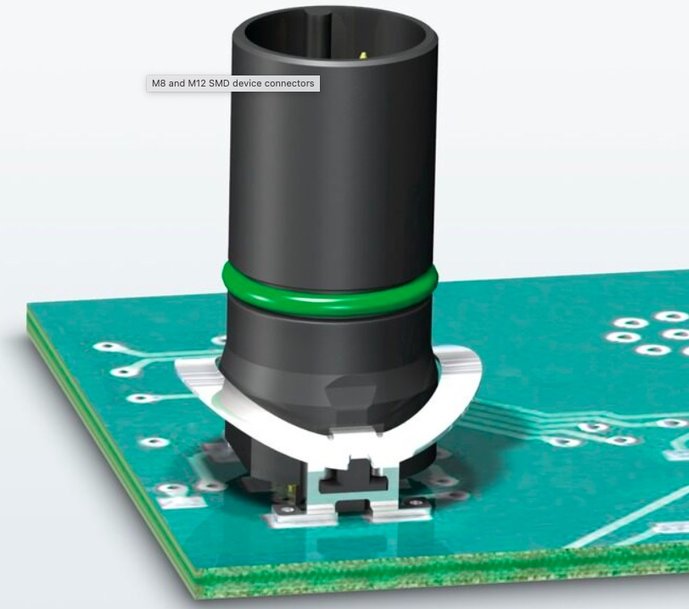

Gracias a la construcción en dos piezas del M12 (ver imagen 3), el conector de dispositivo no sufre transferencia de estrés mecánico desde el conector de cable.

Imagen 3: conector de dispositivo y montaje superficial en dos piezas de Phoenix Contact; también se puede ver el resorte de protección opcional (fuente: Phoenix Contact).

El conector de dispositivo M12 SMD (preparado para la soldadura por reflujo) está disponible en encapsulados de bandeja o de cinta y bobina para el montaje automatizado. Puede albergar corrientes de hasta 4 A y tensiones de hasta 250 V. Los conectores SMD están disponibles para M8 (3 a 8 pines) y M12 (4 a 17 pines).

Un paso más en la evolución del M12: las capacidades de alta potencia

Actualmente, los conectores M12 no se utilizan solo para datos y señal, sino también para alimentación. Los dispositivos electrónicos son cada vez más compactos y potentes, lo que está aumentando la demanda de conectores igualmente compactos para la transmisión de potencia.

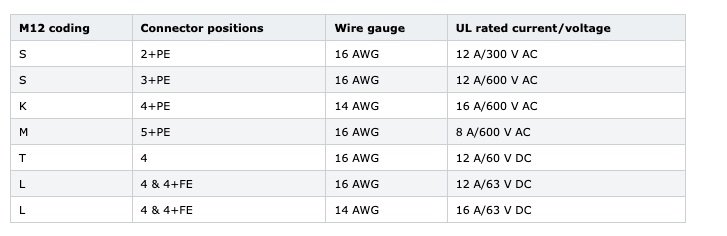

Las aplicaciones de conectores industriales son muy diversas, así que es necesario que la capacidad de transmisión de potencia de los M12 no se limite a un máximo de 4 A por pin. Las codificaciones L, K, M y S de Phoenix Contact cumplen con la normativa IEC 61076-2-111 y tienen una mayor capacidad de corriente (véase la tabla en la imagen 4). Y todo ello en un factor de forma compacto M12. La codificación L es para CC y las S, K y M son para CA.

Tanto en Phoenix Contact como en el mercado, las codificaciones K, S y M (para CA) y la codificación L (para CC) son muy importantes.

Imagen 4: funciones ampliadas de tensión y corriente de la serie de conectores M12 con las codificaciones L, K y S (fuente: Phoenix Contact).

La codificación S puede admitir hasta 16 A (tres cables) o 12 A (cuatro cables) a 630 V CA. La especificación UL de codificación K utiliza cinco cables (cuatro más tierra) y admite hasta 16 A a 600 V CA (IEC 630 VAC).

Estos nuevos conectores M12 de alta potencia están disponibles con distintos tipos de carcasa.

La constante evolución de la serie M8 aporta miniaturización a las aplicaciones de transmisión de datos

Durante más de una década, los conectores M12 de codificación D han sido el conector industrial de referencia para las redes de datos, como PROFINET y Ethernet Cat5. La superficie de las fábricas es un valor cada vez más importante, lo que significa que la densidad del armario de control debe reducirse al máximo. En este contexto, no es sorprendente que el mercado lleve tiempo necesitando conectores más compactos a la vez que resistentes.

El conector M8 de Phoenix Contact con codificación D ofrece las mismas prestaciones de datos (100 Mbps) que el equivalente M12, pero con un encapsulado un 30 % menor, lo que permite alcanzar velocidades de datos altas en un espacio limitado. Tiene un valor nominal de 4 A y 60 V, así que también se puede emplear en instalaciones de Ethernet.

El M8 con codificación D está disponible para cables con y sin apantallamiento y en montaje superficial (ver imagen 5).

Imagen 5: conector de montaje superficial M8 con codificación D de Phoenix Contact, diseñado para aplicaciones de red Ethernet Cat5 y PROFINET.

Conectores circulares M8 y M12: innovación y evolución sin fin aparente

Las series de conectores circulares y resistentes M8 y M12 han seguido evolucionando durante la última década a fin de satisfacer las demandas de las aplicaciones de automatización industrial.

En este breve artículo, hemos destacado algunas de las muchas innovaciones que Phoenix Contact está llevando a cabo en estos conectores: un componente esencial para cualquier sistema de automatización.

www.mouser.com