electronica-news.es

15

'21

Written on Modified on

Mouser News

¿Cuál será el papel del 5G en la automatización industrial?

La conectividad es un elemento esencial en la Industria 4.0 si queremos fortalecer los intercambios de datos entre la planta de fabricación, la periferia y la nube, además de convertir los activos industriales en sistemas ciberfísicos.

La conectividad inalámbrica es atractiva para los propietarios y operadores de fábricas, ya que ofrece diferentes ventajas; por ejemplo, una mayor flexibilidad para recolocar y reorganizar los equipos en una zona de fabricación, así como la opción de llegar a activos que antes no estaban conectados o ampliar la capacidad introduciendo nuevos equipos sin necesidad de planificaciones complejas o de un gran desembolso económico en el tendido de cables. Además, las normativas inalámbricas que facilitan la movilidad hacen posible que nuevos tipos de equipos conectados se integren con los sistemas de gestión de la fábrica, como los vehículos autónomos (AGV).

Se utilizan diferentes protocolos y estándares inalámbricos: desde normas inalámbricas simples de E/S —empleadas para conectar grupos pequeños de sensores a los que sería difícil llegar de otro modo o que van unidos a piezas en movimiento—, hasta la automatización distribuida y a gran escala de procesos, fábricas y redes inalámbricas de sensores (WSN). Todos estos protocolos incluyen ventajas y advertencias que debemos tener en cuenta.

El cambio en la industria: de los cables a las redes inalámbricas

Bluetooth® es un estándar muy conocido, fácil de usar y que aporta economías de escala a las aplicaciones industriales.

El Bluetooth es muy conocido en aplicaciones de redes personales para el consumidor, pero algunas de sus características (como el espectro ensanchado por salto de frecuencia o FHSS y las funciones integradas de seguridad como la codificación y la autentificación) cumplen con requisitos industriales en materia de coexistencia, seguridad y protección contra el acceso no autorizado. También es un método fiable para que los adaptadores de puertos Ethernet puedan intercambiar datos de control con un protocolo como PROFINET. Además, los administradores pueden aplicar fácilmente actualizaciones de firmware a los equipos por Bluetooth, sin conectar cables y usando un móvil vinculado.

Algunas soluciones inalámbricas, como el Wireless MUX de Phoenix Contact, utilizan el Bluetooth para simplificar la vinculación y la conexión a un controlador sin necesidad de configuración. Esto es especialmente útil cuando es necesario intercambiar una cantidad pequeña de señales digitales o analógicas entre sensores y un controlador en un subconjunto en movimiento, como una grúa o un brazo robótico. Una sola vinculación Wireless MUX puede servir para reemplazar hasta 40 cables de señal.

También hay tecnologías de radio de subgigahercios, que son la opción preferida para conexiones de largo alcance o baja velocidad de datos, o cuando es necesario reducir el consumo. Los protocolos estándar ofrecen ventajas, como la interoperabilidad multiproveedor, pero los protocolos privados tienen otros beneficios, como una pila de software reducida y funciones optimizadas para determinadas aplicaciones. Las tecnologías de subgigahercios son una solución barata para la conectividad punto a punto.

Los desafíos de la automatización en procesos y fábricas

En lo referente a compartir señales de control en una red para gestionar procesos y máquinas automatizadas, la puntualidad es imprescindible. Uno de los protocolos por cable desarrollados es el Time-Sensitive Networking (TSN) de Ethernet, que garantiza un rendimiento en tiempo real con determinismo y gran disponibilidad. Una tecnología de red inalámbrica deberá tener el tipo adecuado de normas de gestión de tráfico para garantizar tiempos de retraso determinísticos con un nivel mínimo de latencia, a fin de lograr comunicaciones puntuales que puedan controlar máquinas de alta velocidad y minimizar los riesgos para la seguridad de los trabajadores en la zona.

El Wi-Fi podría ser un candidato, pero aunque la velocidad máxima de datos podría ser compatible con aplicaciones industriales para el control de procesos, la latencia y el determinismo no han sido puntos fuertes especialmente notorios de los primeros estándares IEEE 802.11 WLAN, que se diseñaron para aplicaciones Wi-Fi domésticas o de oficina. Las versiones más recientes (IEEE 802.11n, 802.11ac) y la última IEEE 802.11ax (conocida también como Wi-Fi 6) incluyen mejoras pensadas para que el Wi-Fi se pueda usar, entre otras cosas, en aplicaciones de automatización de fábricas. Algunas de estas mejoras son un mayor nivel de rendimiento y velocidad de datos, o técnicas, como un Clear Channel Assessment (CCA) más rápido y la Parameterised Spatial Reuse o PSR (en Wi-Fi 6). Estas novedades han minimizado la latencia provocada por la técnica «escuche antes de hablar» (LBT), que es obligatoria en todas las tecnologías que usen el espectro de radio sin licencia. Como resultado de ello, los últimos estándares están mucho más preparados para aplicaciones de automatización de procesos y fábricas que sus predecesores.

Otro aspecto importante que debemos tener en cuenta al adoptar tecnologías inalámbricas en la industria es que, en este tipo de entornos, suele haber peligros que pueden comprometer la velocidad de los datos, la distancia de la conexión y la fiabilidad. Los grandes objetos metálicos, como máquinas o algunas partes de edificios (por ejemplo, cubiertas o puertas enrollables) reflejan ondas de radio y provocan problemas de multirruta, mientras que los muros o los paneles divisorios muy anchos pueden bloquear o atenuar las señales. Además, hay otras señales de radio, como los equipos RFID o las redes wifi de oficinas cercanas, que pueden introducir interferencias en el ambiente.

Conectividad móvil ligera

Con la llegada del Internet de las Cosas (IdC) y del Internet Industrial de las Cosas (IIdC), es necesario conectar dispositivos remotos con distancias superiores al alcance de las tecnologías de corta distancia punto a punto. En este sentido, tanto la tecnología móvil como las redes de baja potencia y área amplia (LPWAN) pueden ser una solución. En principio, las redes móviles se diseñaron para ofrecer banda ancha y un canal de gran capacidad a fin de satisfacer las demandas del usuario de tecnología móvil. Por lo tanto, suelen ser caras y consumir mucha potencia en aplicaciones de baja velocidad de datos. Las tecnologías LPWAN, como LoRaWAN y Sigfox, ofrecen alternativas de gran alcance.

Recientemente, se han introducido especificaciones en los estándares móviles 4G (como el NB-IoT de banda estrecha o el LTE-M para la comunicación máquina a máquina) diseñadas de un modo más específico para satisfacer las necesidades de los operarios del IdC. Sin embargo, estas soluciones siguen estando más bien enfocadas en la conexión de sensores remotos, que suelen enviar paquetes de datos pequeños a intervalos periódicos, y que no garantizan la latencia y el determinismo necesarios para controlar procesos a distancia en conexiones móviles.

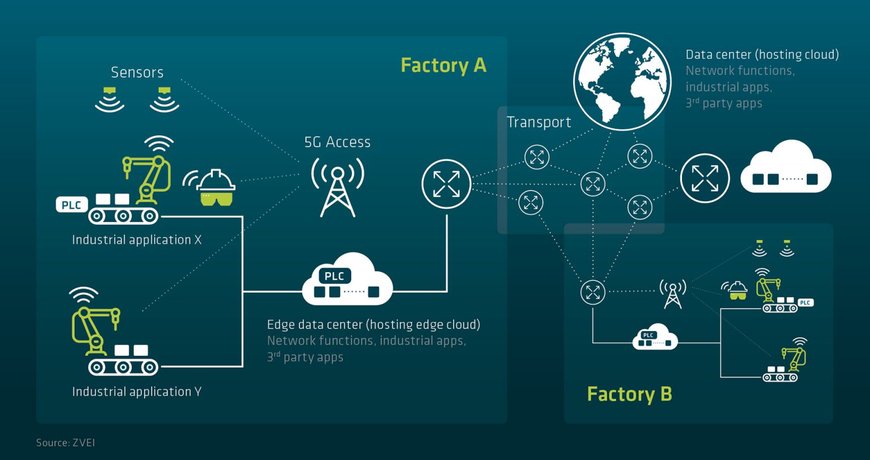

La llegada del 5G podría cambiarlo todo y permitir que los activos conectados de forma inalámbrica por toda la empresa (imagen 1) se comuniquen directamente con la red para cualquier fin, desde estándares inalámbricos E/S y redes de sensores, hasta el control en redes en el que el tiempo es un factor crucial.

¿Se puede hacer todo con el 5G?

A diferencia de lo que ocurre con tecnologías móviles anteriores, el 5G incluye condiciones para comunicaciones ultrafiables de latencia baja (URLLC) y para la comunicación masiva tipo máquina (mMTC) a fin de gestionar aplicaciones industriales, lo que incluye las redes de sensores de alta densidad y la automatización a alta velocidad. Esto permite que las conexiones 5G cumplan con los requisitos de las tareas de automatización en fábricas y procesos —como el control de movimiento, la comunicación controlador a controlador, el control de bucle cerrado, la comunicación con robots móviles y la administración de activos de planta, el mantenimiento y la supervisión a distancia, y las redes de sensores distribuidos— a una escala que hasta ahora era inalcanzable. El amplio ancho de banda, la baja latencia y la fiabilidad del 5G también permitirán que las aplicaciones de realidad aumentada sean de ayuda para los empleados de producción y los técnicos de servicio.

El 5G se puede integrar con tecnologías con cable en la misma máquina o línea de producción, y también existen normas para garantizar la disponibilidad, la integridad y la confidencialidad. Además, las especificaciones del 5G ofrecen la funcionalidad necesaria para integrar el 5G en el Ethernet TSN en casos de uso de automatización industrial.

Aunque el Proyecto de Colaboración de Tercera Generación (3GPP) se encarga de desarrollar los estándares del 5G, se ha formado la Alianza 5G para la Automatización y las Industrias Conectadas (5G-ACIA), a fin de garantizar que el desarrollo continuo de normativas esté al servicio de los usuarios industriales.

El 5G en la automatización de procesos y fábricas

El 3GPP ha definido cuatro clases de tráfico en los casos de uso de la automatización de fábricas y procesos, determinando los requisitos de calidad de servicio (QoS) para cada una de ellas. Los principales parámetros de QoS son la disponibilidad y la fiabilidad del servicio, la latencia integral y una velocidad de datos adecuada al usuario. Algunos de los requisitos secundarios son el tamaño del mensaje, el intervalo de transferencia, el tiempo de supervivencia, la velocidad del equipo del usuario (UE), el número de UE y el área de servicio. Hay otros requisitos, como la puntualidad, la sincronización de tiempo y posición o los requisitos de QoS generales, que se aplican a todos los servicios de comunicación.

De entre las cuatro clases de tráfico, aquella con los requisitos más rigurosos es la comunicación determinística periódica. En estos casos, el 5G garantiza una latencia integral de 0,5ms y una sincronización temporal superior a 1µs para aplicaciones de control del movimiento.

Además, las especificaciones permiten la fragmentación y el aislamiento, así que los usuarios pueden crear diferentes redes virtuales independientes para gestionar distintas tareas de comunicación.

La llegada del 5G también supone una oportunidad para que las empresas tengan redes privadas —conocidas también como redes no públicas (NPN)— para evitar servicios públicos como las llamadas de voz, el vídeo y la QoS del tráfico de Internet en las aplicaciones industriales. La NPN se puede implantar como una red privada independiente instalada en el emplazamiento del usuario, como una fábrica o una planta industrial. Por otro lado, la NPN se puede crear como una red virtual alojada en una red pública. Se garantiza continuidad del servicio entre redes 5G públicas y no públicas, y se fortalece la movilidad entre redes principales 5G y 4G.

Mientras el 5G se va preparando para salir a la escena de las aplicaciones industriales, Siemens ha demostrado el uso de una red 5G privada e independiente en un entorno industrial. La red se está empleando para probar diferentes aspectos del rendimiento del 5G en contextos industriales, como la fiabilidad de la comunicación inalámbrica, su comportamiento en tiempo real y su seguridad en las interacciones entre humanos y máquinas. La empresa tiene previsto lanzar el primer rúter 5G industrial (SCALANCE MUM856-1) en la primavera de 2021. Se ha diseñado para aplicaciones en entornos industriales muy exigentes, dispone de carcasa IP65, es compatible con 4G y 5G y se puede emplear en redes de campus 5G privadas y públicas.

El 5G para implantaciones en todo el emplazamiento

La fabricación es cada vez más inteligente y autónoma, dependiendo cada vez más del control, la gestión y el mantenimiento a distancia. En este contexto, las exigencias de rendimiento de las conexiones inalámbricas son cada vez más acentuadas. Los estándares conocidos y asentados, como el Bluetooth o el wifi, han ido evolucionando para satisfacer la necesidad de alta fiabilidad, una rápida producción de datos y una baja latencia. Por otro lado, el 5G nos ofrece la oportunidad de conectarse directamente a una amplia gama de activos industriales, con el rendimiento, la escala y la fiabilidad necesarias para el uso en aplicaciones muy diversas, desde las redes de sensores a gran escala hasta la automatización a alta velocidad.

Recursos 5G adicionales: https://resources.mouser.com/5g

www.mouser.com